Влияние скорости резки на качество работы абразивно-отрезных станков по металлу

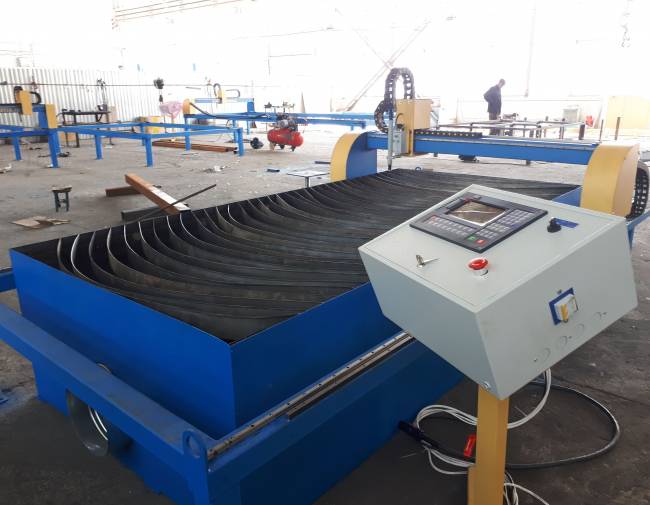

Абразивно отрезной станок

Абразивно-отрезные станки являются важным инструментом в металлообрабатывающей промышленности. Они используются для резки различных металлических материалов с высокой точностью и эффективностью. Одним из ключевых факторов, влияющих на качество работы этих станков, является скорость резки. В данной статье мы подробно рассмотрим, как скорость резки влияет на качество работы абразивно-отрезных станков по металлу и какие аспекты необходимо учитывать для достижения оптимальных результатов.

Основные параметры резки

Основные параметры резки

Перед тем, как рассмотреть влияние скорости резки на качество работы, важно понять основные параметры, которые влияют на процесс резки металла:

- Скорость вращения абразивного диска: определяется в оборотах в минуту (об/мин) и является критическим параметром для эффективности резки.

- Скорость подачи: это скорость, с которой материал подается на абразивный диск.

- Тип и размер абразивного диска: разные материалы и размеры дисков подходят для разных типов металлов и задач.

- Сила подачи: усилие, с которым материал прижимается к абразивному диску.

Влияние скорости резки на качество работы

1. Скорость вращения абразивного диска

Преимущества высокой скорости вращения:

- Уменьшение времени резки: Высокая скорость вращения позволяет быстрее разрезать материал, что повышает производительность.

- Чистота реза: Высокая скорость обеспечивает более чистый и ровный рез, уменьшая количество заусенцев и необходимость последующей обработки.

Недостатки высокой скорости вращения:

- Перегрев диска и материала: При слишком высокой скорости вращения может происходить перегрев как самого абразивного диска, так и обрабатываемого материала. Это может привести к деформации металла и снижению срока службы диска.

- Увеличенный износ диска: Быстрая изнашиваемость диска при высоких скоростях приводит к частой замене расходных материалов.

2. Скорость подачи

Преимущества высокой скорости подачи:

- Увеличение производительности: Высокая скорость подачи материала на диск ускоряет процесс резки, что важно для массового производства.

- Снижение времени простоя оборудования: Быстрая резка уменьшает время простоя станка между операциями.

Недостатки высокой скорости подачи:

- Ухудшение качества реза: Слишком высокая скорость подачи может привести к неровным срезам, появлению трещин и деформаций.

- Повышенная нагрузка на диск: Быстрая подача увеличивает нагрузку на абразивный диск, что может привести к его поломке или быстрому износу.

3. Оптимальная комбинация скорости вращения и подачи

Для достижения наилучшего качества резки и максимальной производительности важно найти баланс между скоростью вращения диска и скоростью подачи материала. Оптимальная комбинация зависит от следующих факторов:

- Тип материала: Разные металлы требуют различных параметров резки. Например, алюминий и сталь требуют разных скоростей резки.

Толщина материала: Толстые материалы требуют медленнее скоростей подачи, чтобы обеспечить качественный рез.

Толщина материала: Толстые материалы требуют медленнее скоростей подачи, чтобы обеспечить качественный рез.- Тип абразивного диска: Диски различаются по материалу и зернистости, что влияет на их оптимальную скорость вращения.

Практические рекомендации

- Регулировка скорости вращения диска: Используйте станки с возможностью регулировки скорости вращения, чтобы подстроить процесс резки под конкретный материал и задачу.

- Контроль температуры: Следите за температурой диска и материала. При перегреве делайте паузы или используйте охлаждающие жидкости.

- Регулировка скорости подачи: Настройте скорость подачи материала в зависимости от его толщины и типа. Медленнее подача для толстых материалов и быстрее для тонких.

- Выбор правильного диска: Используйте диски, подходящие для конкретного типа металла и задач. Обращайте внимание на рекомендации производителя по оптимальной скорости вращения и подачи.

Абразивный заточный станок

Скорость резки является одним из ключевых факторов, влияющих на качество работы абразивно-отрезных станков по металлу. Правильная настройка скорости вращения абразивного диска и скорости подачи материала позволяет добиться высокой производительности, чистоты и ровности реза, а также продлить срок службы оборудования и расходных материалов. Соблюдение рекомендаций по оптимальным параметрам резки и контроль за состоянием диска и материала помогут избежать дефектов и улучшить качество конечного продукта.